開鬆機分離接合工(gōng)作分析

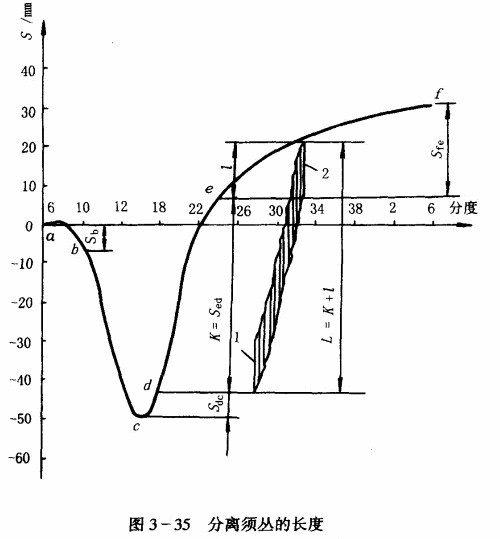

(一)分離接(jiē)合過(guò)程和分離叢長度經(jīng)精(jīng)梳錫(xī)林梳理後的纖(xiān)維叢頭端不在一直線上。當(dāng)鉗板、頂(dǐng)梳將分離叢(cóng)逐漸送向分離鉗口(kǒu)時,頭端在前麵的纖維先到達分離(lí)鉗口(kǒu),被分離羅拉以較快的表麵(miàn)速度帶動前進,以後各根纖維的頭端陸續到達分離鉗口,使前後纖維間產(chǎn)生移(yí)距變化,分離羅拉逐步(bù)從纖維叢中抽出(chū)部分纖維(wéi),形成一(yī)個分離纖維叢,疊合在上一工作循環(huán)的棉網尾部上實現分離接合。分離叢的長度(dù)可以從(cóng)分離羅拉(lā)運動曲線(xiàn)上(shàng)推算,如圖3-35所示。圖中a為倒轉點,b為末排針過最緊點,c為順轉點,d為開始分離點,e為結集分離點,f為(wéi)a點,1為進入分離鉗口的第一根纖維,2為進入分離鉗口(kǒu)的(de)最末根(gēn)纖維。

在FA261型開鬆機第一根纖維(wéi)頭端(duān)到達分(fèn)離鉗口開始分離的時間約為17.5-19分度,最末一根(gēn)纖維頭端進入分離鉗口結束分離的時間為24分度。因此,第一根和最末一根纖維在分離叢中的頭(tóu)端距離必然是分離羅拉運動曲線上開始分離和結束分離時的(de)位移差值,

由此可見,分離叢長度L與開始分離時間、結束分離時間、分離羅(luó)拉運動曲線形態、加工的纖維長(zhǎng)度等因素有關。

以上的分析僅是(shì)理想狀況,實際分離接合過程要複(fù)雜得多。例如采用原棉品種不同、前(qián)道加工的(de)不同、原稿及(jí)小卷中纖(xiān)維長度分布不同和不均勻以及(jí)纖維(wéi)在分離運動中的不規律性等因素,用計算分離叢長度的方法隻是大致地表示分離叢的情(qíng)況。

(二)分離過程的變牽伸值在分離接合階段,由於分離羅拉的輸出速度VI大子頂(dǐng)梳對須叢(cóng)的輸入速度叫,所以,分離(lí)過程也是一種牽伸過(guò)程。因(yīn)分離(lí)羅拉和頂梳的位移(yí)速度在分離過程中是變化的,所以分離過程不同於一般的李伸過程(chéng),它(tā)的牽伸值是變化的。計算得到的FA261型開鬆機在17-24分度間的分離牽伸值E見表3 -120 E的大小和變化情況與分離 纖(xiān)維叢的形態和棉(mián)網的(de)接合狀態以及車麵條條幹均勻度等有著密切的關係(xì)。

整個分離叢的(de)平均牽伸倍數Ep是分離過程中總輸出氏度(即分(fèn)離工作長度(dù)K)與總輸入長度(dù)(即給(gěi)棉長度A)的比值。一鉗次(cì)的分離牽伸e2是有效輸出長度S與給棉長度A的比值。